如今的AI應用除了大家所熟知的自駕車、無人機或是影音辨識裝置之外,許多企業也開始透過AI技術應用來取代傳統需要大量人力的作業流程。像是FOXCONN富士康在這次的NVIDIA GTC2019活動中便展示了自家在一些機殼組裝工廠透過AI技術來自動判別檢驗機殼外蓋表面瑕疵的實際應用。就FOXCONN富士康說法,這項AI技術導入生產線之後便不用在像過往一樣需要大量人力來手動檢查機殼表現瑕疵,所以原本需要四百人左右的檢測工作,現在只需要2~3人就可完成,而且檢驗準確率更可達到98%,還比人工檢視的準確率更高一點。

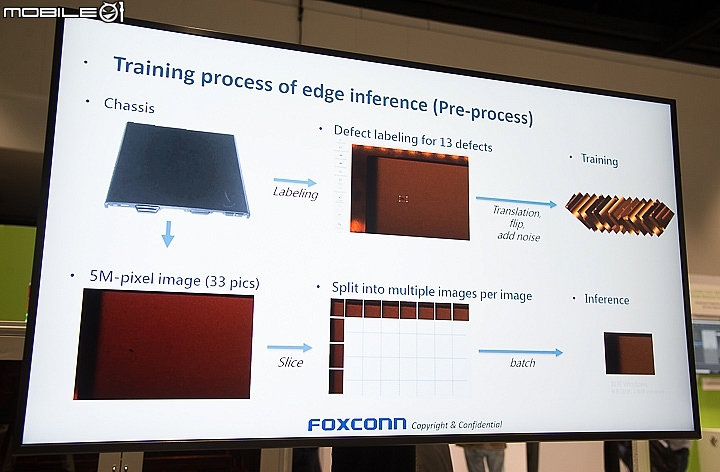

FOXCONN富士康所開發的AI產品檢測技術主要原理是先利用一些產品瑕疵的圖片以及自家的伺服器訓練與學習AI模型,簡單來說就是讓AI知道什麼是瑕疵品。

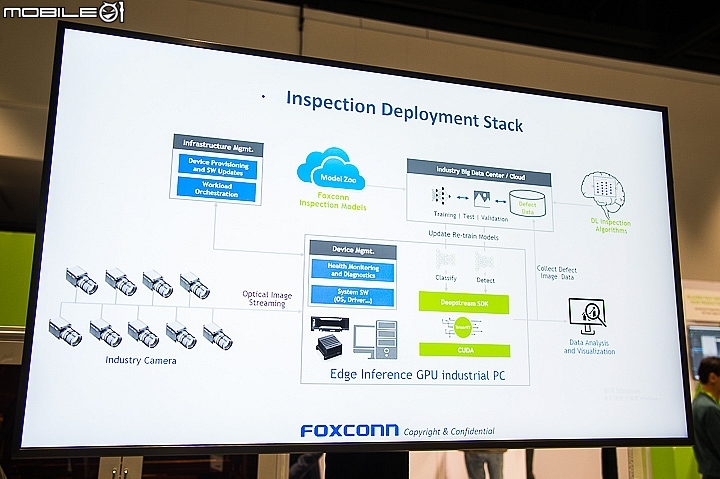

而當AI訓練到一定程度並導入檢測裝置後,便利用裝置內的攝影機將產品圖像輸入AI,讓AI快速判斷產品是否有瑕疵狀況。當發現瑕疵狀況時,AI系統馬上就會在監測螢幕上通知管理者,並讓現場人員判斷是要重新製作或是其它處理。而FOXCONN富士康也表示目前後續的重製作業雖然還是需要有實際作業人員,但未來這部分亦能夠利用AI來處理,進而成為一個真正的無人工廠。

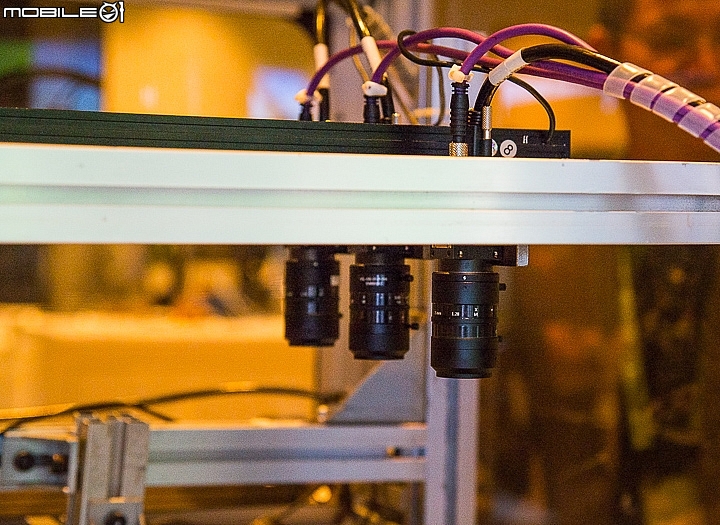

雖說這項技術說起來似乎容易,但要將整個產品線甚至一整個工廠全部導入AI生產其實會遇到許多技術上的問題。像是一開始的AI模型訓練就需要先有相關技術人員以及強大的硬體才有辦法在短時間內建構出一個可行的AI模型。而後期進入產品檢測應用時,由於每個產品的外形都不盡相同,都並非只有單一平面,所以為了讓AI能夠有更準確地辨識率,機器中的攝影機角度以及位置就得依照不同產品而有所變化。

然而除了透過攝影機來取得產品影像讓AI辨識的步驟之外,更重要的是後端還得要有效能強大的硬體來實現即時辨識的能力,所以FOXCONN富士康在這個AI檢測裝置中便搭載了一張NVIDIA T4 GPU來加速辨識效能,讓生產線能夠更快速的運行。

從FOXCONN富士康官方製作的AI技術實際應用影片來看,導入AI技術對於工廠影響最大的地方就是取代了大量人力,就企業角度而言便能夠大幅度降低人力成本,但這同時也看到了一些原本需要大量人力且簡單重複性高的作業步驟在未來都有可能被AI技術所取代。

[embedded content]

from Mobile01 本站新聞 https://ift.tt/2OgR73R

沒有留言:

張貼留言